ロボット/AGVシステムのご紹介

加工・組立・検査

ロボットシステム

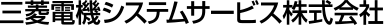

バリ取り・研磨システム

システム概要

樹脂成型品、鋳物の中子、小物金属部品のバリ取り・研磨作業を自動化します

納入実績

| 樹脂成型品 | ケースのバリ取りシステム |

|---|---|

| 鋳物の中子 | 砂型のバリ取りシステム |

| 小物金属部品 | 自動車部品のバリ取りシステム |

✓ 現場の課題

- 1.作業者のスキルでバリ取り・研磨した製品の品質にバラツキがある

- 2.バリ取り作業エリアは粉塵が多く、装置が故障しやすい

- 3.従来のロボットによるバリ取り・研磨は、ティーチング作業が多く長時間の調整が必要

✓ 解決します

- 1.力覚センサを使用し、製品に一定圧をかけ安定した加工を行います

- 2.厳しい環境には、耐環境仕様ロボット(IP67)を活用します

- 3.バリ取り・研磨アプリケーションパッケージソフトの活用で、面倒なティーチング作業が

大幅に削減できます

※ バリ取り・研磨アプリケーションパッケージソフト:三菱電機株式会社製 AP10-BRP0SWFS-MA

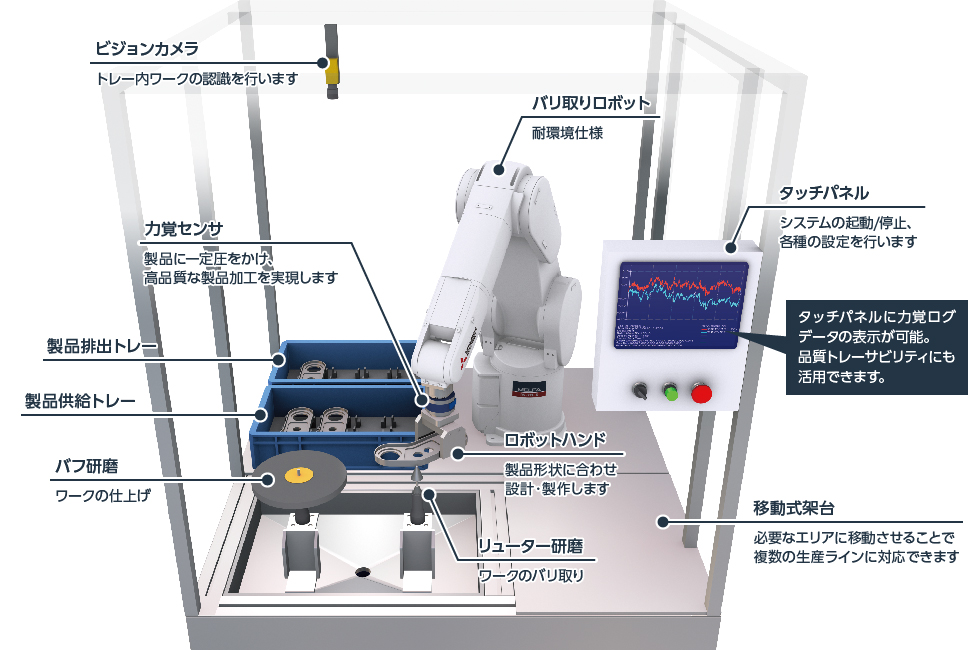

部品整列供給システム

システム概要

多品種の部品供給工程をパーツフィーダーを使わずに自動化することができます

納入実績

| 事務用品 | 刻印機整列供給システム |

|---|---|

| ボルト | 組立装置供給システム |

| コネクタ | 基盤実装システム |

✓ 現場の課題

- 1.段取替えの時間・手間がかかる

- 2.品種追加の場合、パーツフィーダーの増設が必要

- 3.部品形状の変更に対応しづらい

✓ 解決します

- 1.段取替えはタッチパネルの変更のみで簡単にできます

- 2.品種追加は画像設定と取出し姿勢登録で対応可能です

- 3.部品形状の変更はロボットが柔軟に対応します

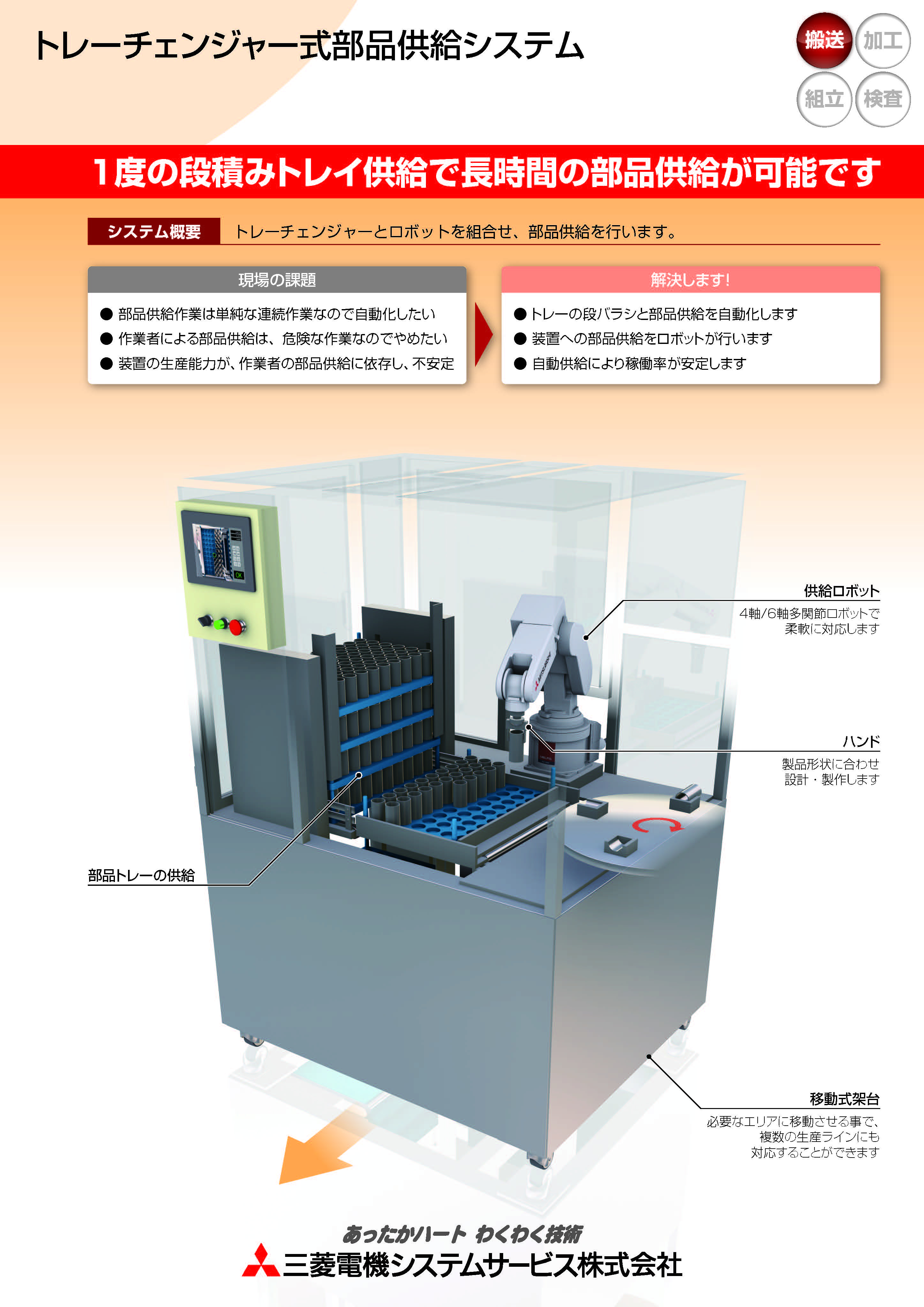

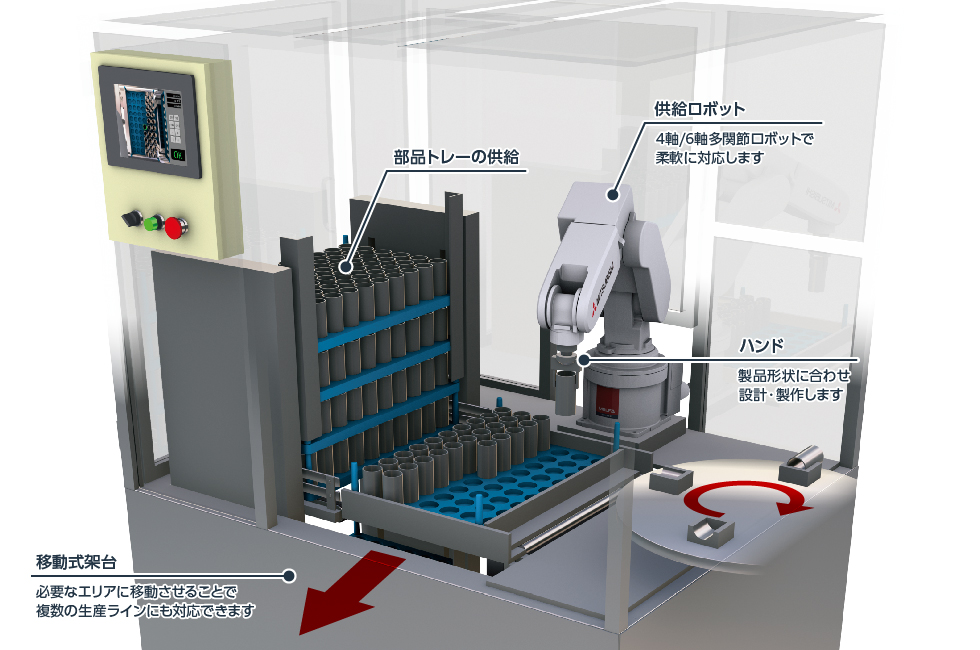

トレーチェンジャー式部品供給システム

システム概要

トレーチェンジャーとロボットを組合せ、部品供給を行います

納入実績

| 金属部品 | 研削盤部品供給システム |

|---|---|

| 電機部品 | コネクタ部品供給システム |

| 樹脂部品 | 成形樹脂供給システム |

✓ 現場の課題

- 1.部品供給作業は単純な連続作業なので自動化したい

- 2.作業者による部品供給は、危険な作業なのでやめたい

- 3.装置の生産能力が、作業者の部品供給に依存し、不安定

✓ 解決します

- 1.トレーの段バラシと部品供給を自動化します

- 2.装置への部品供給をロボットが行います

- 3.自動供給により稼働率が安定します

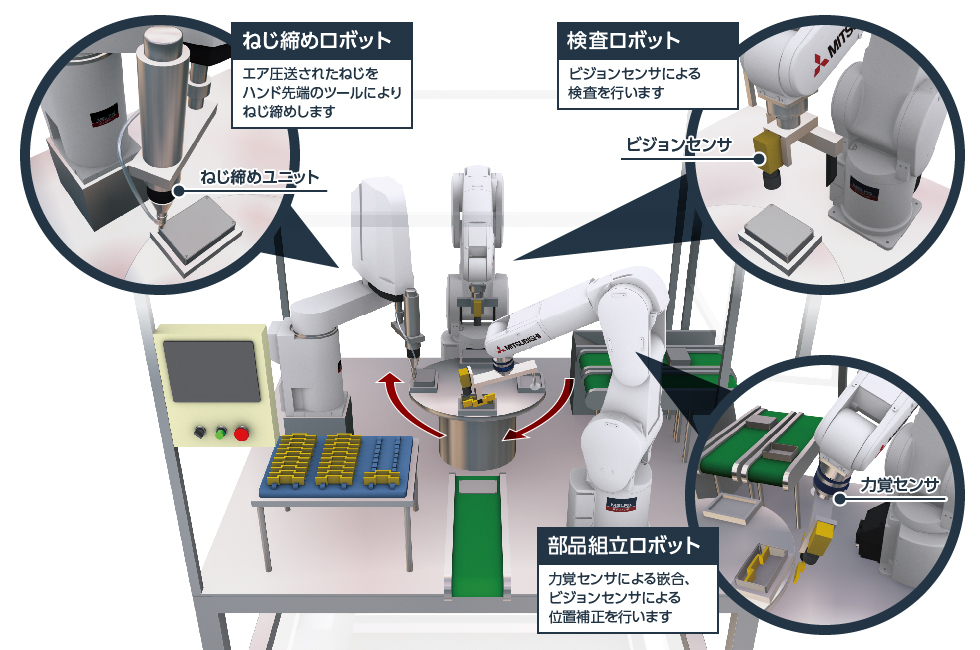

組立システム

システム概要

嵌め合い・ねじ締め・組立・検査をロボットで行います

納入実績

| 機械加工 | 自動車部品組立システム |

|---|---|

| 電機部品 | ゲーム機組立システム |

| 樹脂成型品 | ギア組立システム |

✓ 現場の課題

- 1.作業者のスキルに依存し生産能力にバラツキがある

- 2.手作業による組立ではミスが多い

- 3.複雑な作業のため長時間作業できない

- 4.組立後の検査精度にバラツキがある

✓ 解決します

- 1.各機器の最適制御により高速で安定した生産を行います

- 2.高精度のロボットにより正確な組立を行います

- 3.24時間稼動できます

- 4.ビジョンセンサ等にてバラツキの少ない検査を行います

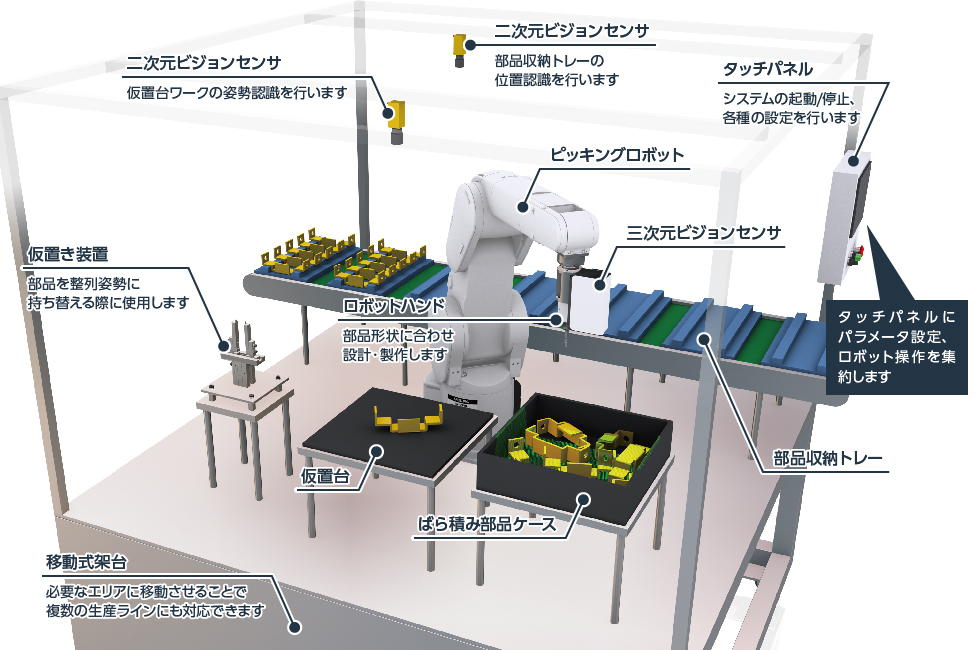

ばら積み部品ピッキング・整列システム

システム概要

ビジョンセンサとロボットを活用し、各種部品のピッキングとトレー整列を実現します

納入実績

| 電気・電子 | 小物コネクタ部品ピッキング |

|---|---|

| 電気・電子 | 形状の違うブラケットの整列 |

| 自動車 | 形状の違う小物部品整列 |

✓ 現場の課題

- 1.ばら積みの状態で入荷された部品は、さまざまな形状でパーツフィーダの使用が難しい

(部品にキズが入るのも問題) - 2.専用機では形状の違う部品整列作業に対応できない

✓ 解決します

- 1.形状が異なる部品も三次元ビジョンセンサで認識し、ロボットで取出しができます

部品の整列は二次元ビジョンセンサで再確認し、ロボットがトレーに整列します - 2.部品形状に合わせたロボットハンドを活用し、整列作業を実施します

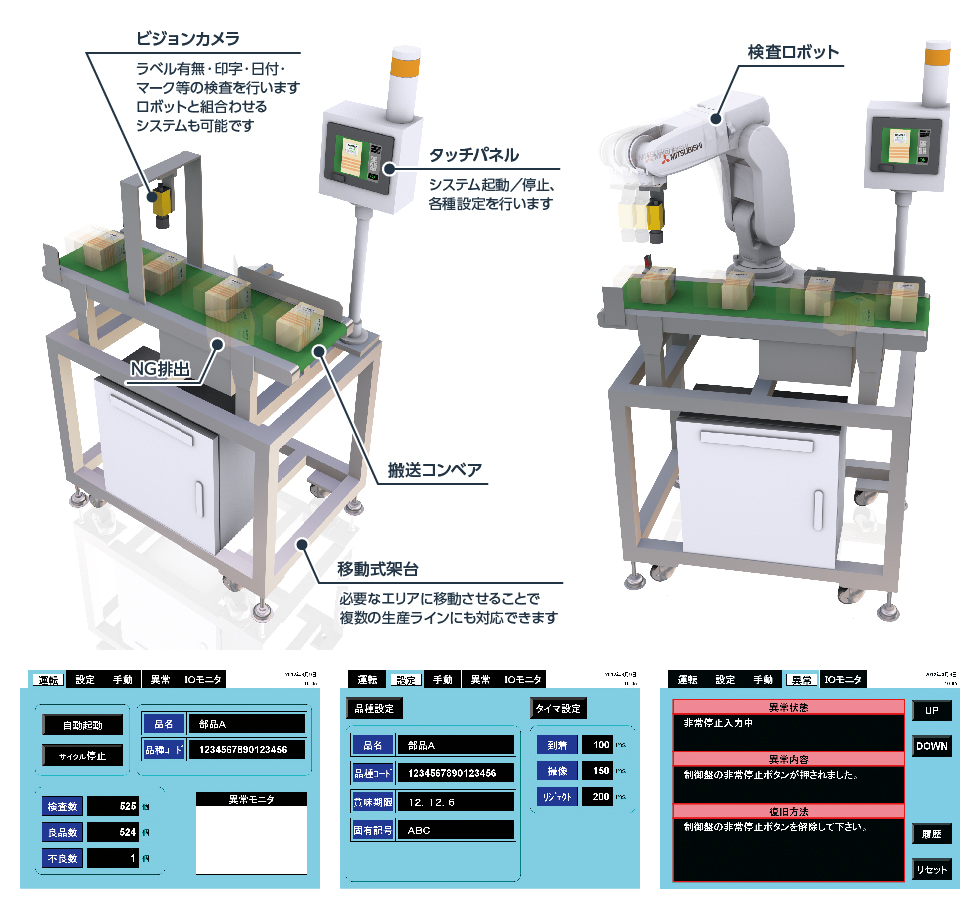

ラベル検査システム

システム概要

製品付帯のラベル・印字等の全数検査を自動化します

納入実績

| 食品ラベル | 包装後ラベル検査システム |

|---|---|

| 段ボール箱 | IJP印字検査システム |

| 組立製品 | 組立完成検査システム |

✓ 現場の課題

- 1.一定時間単位でのサンプル検査の場合、未検査製品での不良品出荷リスクがある

- 2.複数の検査ポイントを同時に検査するのが難しい

- 3.検査履歴を手書きで残すのが面倒

✓ 解決します

- 1.全数検査を行い、不良品の誤出荷リスクを低減します

- 2.複数の検査ポイントは検査ロボットやビジョンカメラで検査します

- 3.検査結果は全数蓄積することができます

掲載カタログ

2014年3月作成

三菱電機産業用ロボットシステム

トレーチェンジャー式

部品供給システム